این مقاله خطاهای رایج در الگوسازی با جمینی (Gemini) را طبقهبندی کرده و برای هر کدام روشهای اصلاحی و راهکارهای پیشگیرانه ارائه میدهد.

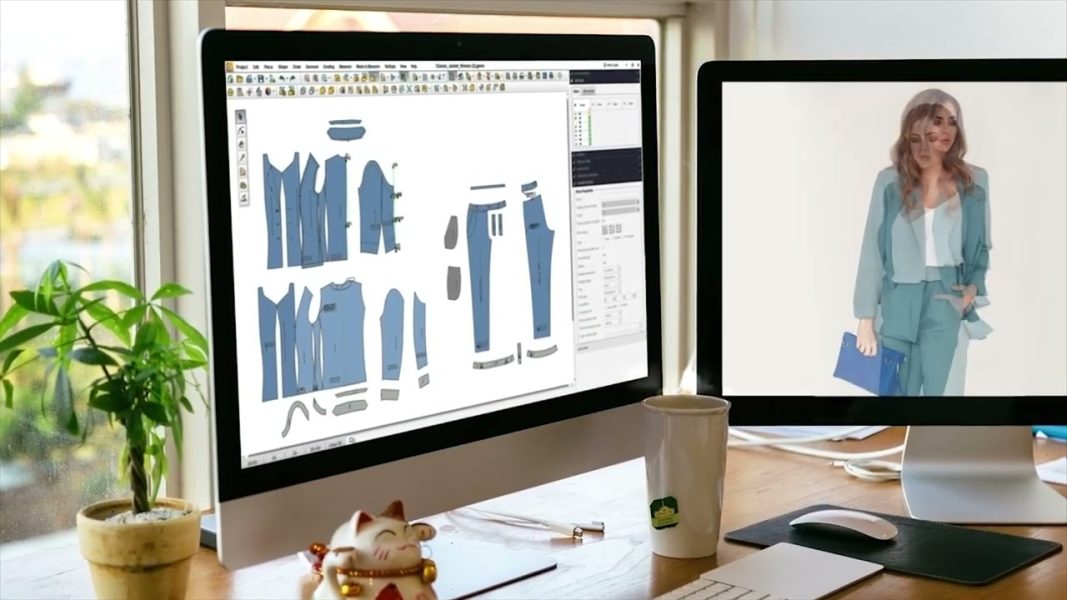

الگوسازی دیجیتال در صنعت پوشاک بهسرعت جایگزین روشهای دستی سنتی شده است. استفاده از نرمافزارهایی مانند جمینی نهتنها دقت الگو را افزایش میدهد، بلکه سرعت تولید نمونه اولیه و انبوهسازی را نیز تسهیل میکند. با این حال، کاربران تازهوارد و حتی حرفهایها ممکن است هنگام کار با ابزارها و ماژولهای مختلف جمینی با خطاهایی مواجه شوند که منجر به الگوهای ناسازگار، پرتی پارچه بالا و دوبارهکاریهای زمانبر میشود.

دستهبندی خطاهای رایج در الگوسازی با جمینی

برای ساماندهی بحث، خطاهای رایج در الگوسازی با جمینی را میتوان به پنج گروه اصلی تقسیم کرد:

- خطاهای مرتبط با نقاط کنترل (Control Points)

- خطاهای منحنیها (Curves)

- خطاهای اندازهگذاری (Measurements)

- خطاهای انتقال لایهها (Layer Transfer)

- خطاهای Marker Making و Nesting

1. خطاهای مرتبط با نقاط کنترل

در الگوسازی دیجیتال با جمینی، نقاط کنترل (Control Points) حکم ستونهای اصلی برای رسم منحنیها و خطوط الگو را دارند و هر اشتباه در تعیین یا ویرایش آنها میتواند به بینظمی کامل در شکل نهایی منجر شود. جاگذاری بیش از حد متراکم نقاط کنترل باعث ایجاد قوسهای غیرطبیعی و زوایای تند میشود، در حالی که پراکنده کردن بیش از حد آنها از دقت خطوط میکاهد و به بروز لبههای ناصاف منجر میگردد.

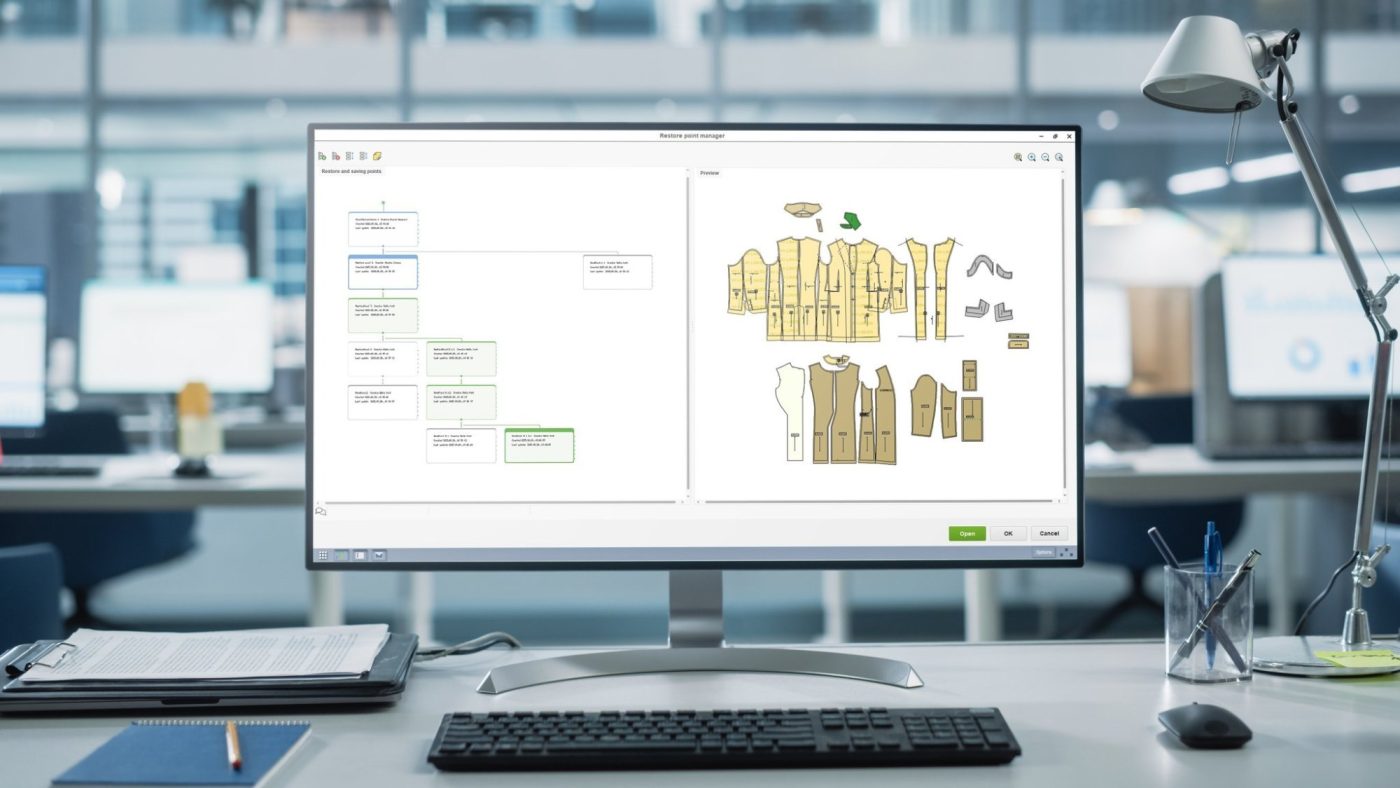

علاوه بر این، اصلاح نقطهای یک کنترل پوینت بدون هماهنگی با نقاط مجاور معمولاً موجب گسیختگی در پیوستگی منحنی شده و روند بازبینی الگو را طولانی و پیچیده میکند. به همین دلیل، درک اصول چینش بهینه نقاط کنترل و استفاده منظم از ابزارهای مدیریتی مانند Point Manager برای ویرایش گروهی و نمایش جهتدهی هندلها، لازمه دستیابی به الگوهای منسجم و دقیق در جمینی است. در ادامه لیست خطاهای مرتبط با این بخش را میبینیم:

- جاگذاری نادرست نقاط کنترل:

زمانی رخ میدهد که کاربر نقاط کنترل منحنیها را بیش از حد فشرده یا پراکنده تعریف کند. این موضوع باعث ایجاد زوایای تند یا خمهای ناخواسته در الگو میشود. - عدم یکپارچگی در ویرایش نقاط:

اصلاح دستی یک نقطه کنترل بدون بهروزرسانی همزمان نقاط مجاور ممکن است منجر به ایجاد ناپیوستگی در منحنی الگو شود.

2. خطاهای منحنیها

در الگوسازی دیجیتال با جمینی، منحنیها ستون فقرات ظاهری الگو محسوب میشوند و هرگونه نواقص در ترسیم و ویرایش آنها میتواند به تحریف شکل مرجع و دوبارهکاری زمانبر نمونهدوزی منجر شود. یکی از اشتباهات رایج، تبدیل ناقص منحنیهای بزیه به پلیلاین است که باعث پدیدار شدن گوشههای تیز و اختلاف محسوس شکل نسبت به طراحی اولیه میشود.

علاوه بر این، استفاده از ابزار سادهسازی منحنی بدون تنظیم دقیق درصد حذف نقاط و بررسی پیشنمایش، میتواند منحنی را از مسیر اصلی منحرف کرده و دقت الگو را بهشدت کاهش دهد. تاکید بر تنظیم پارامترهای تبدیل و سادهسازی همراه با بازبینی نتیجه، کلید اجتناب از این خطاهاست.

- تبدیل ناقص منحنیها به پلیلاین (Polyline):

در بعضی ماژولها، کاربر برای اعمال تغییرات نیاز به تبدیل منحنی Bezier به پلیلاین دارد. عدم دقت در این فرایند موجب ایجاد گوشههای تیز و اختلاف شکل نسبت به طراحی اولیه میشود. - استفاده از ابزار Curve Simplify بدون بازبینی:

ابزار سادهسازی منحنیها در جمینی، با حذف برخی نقاط اضافی باعث فاصله گرفتن منحنی از شکل مطلوب میشود.

3. خطاهای اندازهگذاری

در الگوسازی دیجیتال با جمینی، خطاهای اندازهگذاری یکی از مهمترین چالشها به شمار میآیند. انتخاب واحد ناصحیح (برای مثال سانتیمتر به جای میلیمتر یا بالعکس) باعث میشود تمام ابعاد الگو بهصورت نسبی بزرگتر یا کوچکتر از حد مورد نیاز طراحی شوند و الگوی حاصل غیرقابل استفاده گردد.

علاوه بر این، اعمال ناهماهنگ حاشیه دوخت، مثلاً تعریف مقادیر مختلف برای پهلو، یقه یا آستین بدون استفاده از تنظیم سراسری، نظم لبههای قطعات را بههم میزند و دوخت نهایی را با دشواری مواجه میکند. تکیه بر وارد کردن دستی حاشیه دوخت برای هر قطعه و غفلت از فعالسازی گزینه Global Seam Allowance، ریسک خطاهای انسانی را افزایش داده و زمان ویرایش الگو را طولانی میکند. نتیجهی این نقایص اندازهگذاری، کاهش دقت فرم لباس، هدررفت پارچه و صرف زمان اضافی برای اصلاح الگو است.

- انتخاب واحد یا مقیاس نادرست:

کم و زیاد شدن کلیه ابعاد الگو بهخاطر واحد ناصحیح (سانتیمتر به میلیمتر یا بالعکس) منجر به الگوی غیرقابلاستفاده میشود. - عدم اعمال Margin for Seam بهصورت یکنواخت:

درج حاشیه دوخت جداگانه برای بخشهای مختلف الگو (پهلو، یقه، آستین) بدون هماهنگی ممکن است باعث اختلاف بیشازحد در دوخت نهایی شود.

4. خطاهای انتقال لایهها

در الگوسازی دیجیتال با جمینی، انتقال نادرست لایهها میتواند به بروز همپوشانیهای ناخواسته، حذف یا جابهجایی المانهای کلیدی منجر شود. از جمله اشتباهات رایج، عدم قفلگذاری لایههای اصلی (مانند خط بدن و خطوط درز) قبل از انتقال جزئیات تزئینی یا نشانههای راهنما است که باعث ادغام ناخواسته این المانها با هم میشود.

همچنین درج علائم برش (نوتچها) یا متنهای توضیحی بر روی لایهی Marker به جای لایههای جداگانهی اختصاصی، میتواند در خروجی نهایی Marker باعث سردرگمی تولیدکننده شود. برای جلوگیری از این خطاها، توصیه میشود پیش از هر گونه انتقال، ساختار لایهها را مشخص و لایههای غیرفعال را قفل کنید و برای هر نوع اطلاعات تکمیلی، لایهای مجزا تعریف نمایید.

- جابجایی نادرست لایههای الگو:

استفاده از قابلیت Layer Transfer برای انتقال خطوط جزئیات (مانند چینخور، دوخت تزئینی) بین لایهها گاهی بدون قفلگذاری لایهها انجام میشود و به همپوشانی ناخواسته منجر میشود. - اضافه کردن اطلاعات روی لایه اشتباه:

هنگام درج یادداشت یا علائم راهنما (notches)، ممکن است این المانها روی لایه اصلی الگو قرار گیرند و در خروجی Marker قرار گیرند.

5. خطاهای Marker Making و Nesting

در الگوسازی دیجیتال با جمینی، فرایند Marker Making و Nesting یکی از حساسترین مراحل به حساب میآید و خطا در آن میتواند مستقیماً منجر به هدررفت بیشازحد پارچه و اختلال در تولید شود. از جمله اشتباهات رایج، بیتوجهی به جهت تار و پود پارچه در چینش قطعات است که علاوه بر مشکلات ظاهری، باعث ایجاد چین و چروک یا کشیدگی غیرطبیعی میشود.

تنظیم بیشازحد مجاز Overlap در ماژول Nesting نیز میتواند به همپوشانی قطعات فراتر از تحمل برش منجر شود و در نتیجه بخشهایی از الگو قابل جداکردن نباشند. تکیه صرف بر الگوریتم خودکار چیدمان بدون بازبینی دستی، اغلب نکاتی مانند تکرار الگوهای پارچهای (Pattern Repeat) یا نقصهای بافت را نادیده میگیرد و قطعات را روی نواحی معیوب قرار میدهد. در نهایت، عدم تنظیم بهینه عرض Marker و ترتیب قرارگیری قطعات، موجب استفاده ناکارآمد از فضای پارچه و افزایش درصد ضایعات میگردد.

- قرارگیری نادرست قطعات روی Marker:

بیتوجهی به جهت تار و پود پارچه یا چینش بهینه، باعث افزایش ضایعات پارچه میشود. - افزایش Overlap در Nesting:

تنظیمات پیشفرض جمینی در ماژول Nesting ممکن است Overlap مجاز را بیش از حد تنظیم کند که در خروجی کارخانه مشکلات تعبیه دوخت ایجاد میکند.

تحلیل ریشهای خطاها

برای هر گروه از خطاها، لازم است به علل اصلی بروز آنها پرداخته و ساختاری سیستماتیک برای جلوگیری و اصلاح در اختیار کاربران قرار دهیم.

| گروه خطا | علت احتمالی | تأثیر بر فرایند |

| نقاط کنترل | فقدان آگاهی از نحوه چینش بهینه نقاط؛ استفاده بیش از حد یا کم از نقاط | منحنیهای ناصاف؛ نیاز به ویرایشهای مکرر |

| منحنیها | عدم درک تفاوت بین Bezier و پلیلاین؛ سادهسازی بدون پیشنمایش | اختلاف شکل ظاهری؛ دوبارهکاری در نمونهدوزی |

| اندازهگذاری | فراموشی تغییر واحد؛ عدم استفاده از تنظیمات مرکزی پارامترهای اندازهگذاری | الگوهای بزرگ یا کوچک، غیرقابلاستفاده |

| انتقال لایهها | عدم قفلگذاری لایهها؛ عدم آشنایی با ساختار لایهها | المانهای اضافی در خروجی؛ گیجشدن تولیدگر |

| Marker Making و Nesting | تنظیمات پیشفرض نامناسب؛ عدم رعایت جهت پارچه؛ بیتوجهی به ضایعات | پرتی پارچه بالا؛ مشکلات دوخت و تولید |

راهکارهای اصلاح و پیشگیری از بروز خطا

برای مقابله با هر یک از خطاهای فوق، مجموعهای از تکنیکها و نکات عملی زیر توصیه میشود:

1. کنترل و بهینهسازی نقاط کنترل

- استفاده از ماژول Point Manager در جمینی برای فهرستبرداری و ویرایش گروهی نقاط

- رعایت فاصله استاندارد بین نقاط کنترل (حدود 5 تا 8 میلیمتر)

- فعال کردن گزینه Show Point Handles برای بازبینی جهتدهی هر نقطه

2. اصلاح و ارزیابی منحنیها

- تبدیل آگاهانه منحنی Bezier به Polyline و بازبینی نتیجه با ابزار Polyline Preview

- بهکارگیری ماژول Curve Analyzer برای اندازهگیری انحراف منحنی از شکل مرجع

- در صورت استفاده از Curve Simplify، ابتدا درصد حذف نقاط را در محدوده 5–10 درصد تنظیم و با پیشنمایش بررسی کنید

3. بازبینی دقیق اندازهگذاری

- تعریف واحد پیشفرض در Project Settings و جلوگیری از تغییر تصادفی واحد در حین کار

- استفاده از Global Seam Allowance برای همسانسازی حاشیه دوخت در تمام قطعات

- ایجاد یک فایل Template که شامل پارامترهای اندازهگذاری تنظیمشده باشد تا در پروژههای بعدی قابلاستفاده باشد

4. مدیریت لایهها و اطلاعات تکمیلی

- قفلگذاری لایههای اصلی الگو (Body, Seam Lines) قبل از انتقال جزئیات

- تعریف لایههای اختصاصی برای علائم راهنما (Notches, Drill Holes) و متنها

- اجتناب از درج اطلاعات غیرضروری در لایههای Marker برای جلوگیری از اشتباهات تولید

5. بهینهسازی Marker Making و Nesting

- تنظیم پارامترهای Nesting:

- حداکثر درصد Overlap را تا 0.1 درصد کاهش دهید

- زاویه چینش قطعات نسبت به تار و پود پارچه را با ماژولFabricDirection هماهنگ کنید

- بهرهگیری ازAdvanced Nesting Algorithm در ماژول Cut Plan برای دستیابی به چیدمان بهینه

- اعمال یک سلسله بازبینی خروجی Marker با استفاده از گزارشات Waste Analysis برای شناسایی نقاط پرتی پارچه

جمع بندی و نکات پایانی

در الگوسازی دیجیتال با جمینی، آشنایی دقیق با اصول چینش نقاط کنترل، کارکرد ابزارهای تحلیل منحنی، مدیریت واحدهای اندازهگذاری، سازماندهی لایهها و بهینهسازی فرایند Marker Making و Nesting، کلید اجتناب از خطاهای رایج است. با بهکارگیری تکنیکهای ارائهشده در این مقاله، میتوانید:

- کیفیت الگوها را به استانداردهای صنعتی نزدیکتر کنید

- زمان و هزینه نمونهدوزی و تولید را کاهش دهید

- پرتی پارچه را به حداقل برسانید

با توجه به تحولات سریع بازار پوشاک و نیاز به بهروزرسانی مداوم مهارتها، توصیه میشود مهندسین الگوساز هر چند ماه یکبار پروژههای خود را با معیارهای جدید جمینی بازبینی کنند و از قابلیتهای پیشرفته این نرمافزار بهره کامل ببرند.

در دورهی الگوسازی با نرم افزار جمینی در آموزشگاه بکسا (آکادمی مظفر)، هنرجویان با بهرهگیری از متدهای عملی و پروژهمحور بهطور کامل با ابزارها و قابلیتهای نرمافزار جمینی آشنا میشوند و مهارت طراحی الگوهای دقیق، بهینهسازی مصرف پارچه و آمادهسازی فایلهای تولید را در سطح حرفهای فرا میگیرند.